お問い合わせ

お問い合わせ

お問い合わせ

お問い合わせ

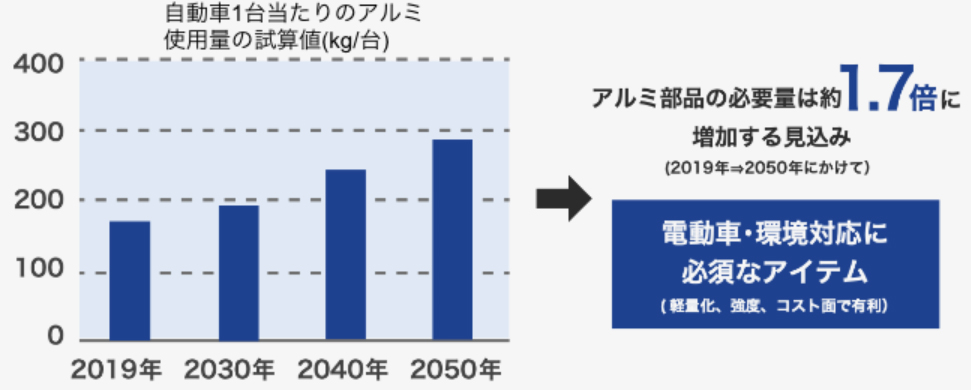

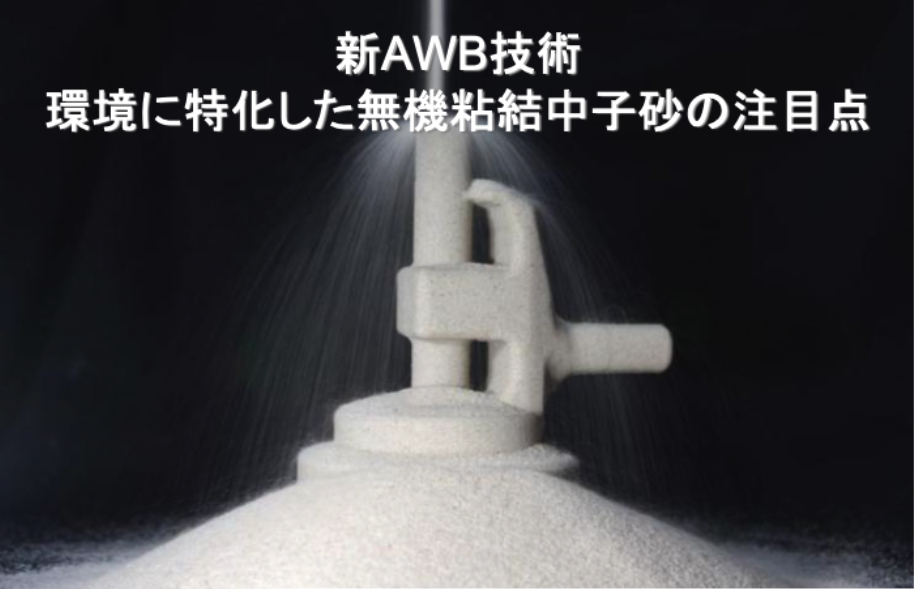

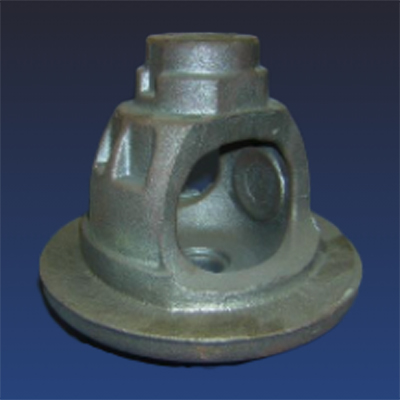

大木産業株式会社はドイツエッセン大学で開発された「無機バインダー・造型法」の技術、及び特許をアジア圏で継承し、その高い環境性能と生産性を活かすノウハウを日々追及しております。AWBプロセスは、従来の有機系と比較し、臭気面・ガス発生面・製造時のエネルギー消費量等で高い性能を発揮します。

無機プロセスは以前より注目されておりましたが、昨今はより重要度が高まっております。

当社はバインダーのみの提供だけでなく砂の再生含めた各工程において「従来の有機から新AWBプロセスへの切り替え」をサポートいたします。

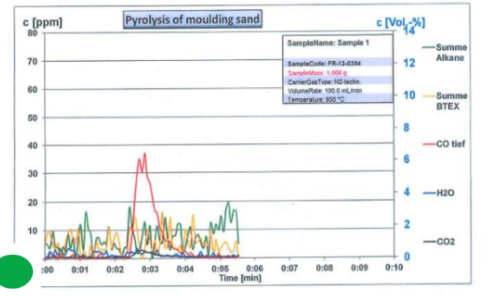

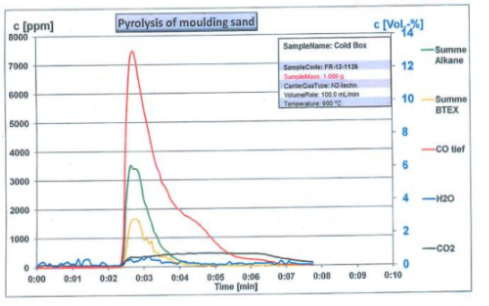

⇒ 中子や鋳型の製造時、及び注湯時の臭気・異臭の発生が無くなります。

⇒ ピンホール不良等の欠陥を抑制します。

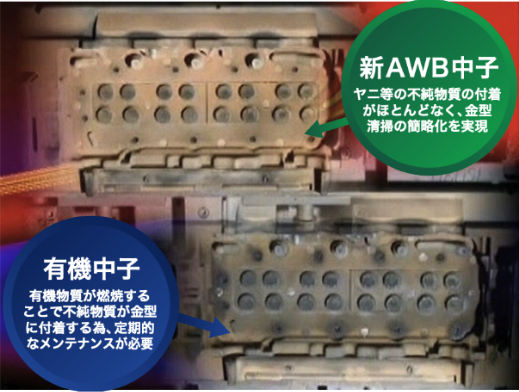

・比較試料 / 新AWB 中子(無機) ・ 既存のコールドボックス 中子(有機)

・比較試料 / 新AWB 鋳型(無機) ・ シェル 鋳型(有機)

⇒ 臭気や有害ガスの発生が全くない為、周辺環境を配慮した設備投資の必要性が極限まで下げることができます。

⇒ 有機成分を含有しないプロセスの為、金型にヤニ等の不純物質の付着がほとんど無いので、金型清掃の簡素化を実現できます。

⇒ 水栓金具での実例となりますが、ガス発生・ピンホール部分を考慮する必要性が無くなる為、鋳造部品によって薄肉化も可能となります。

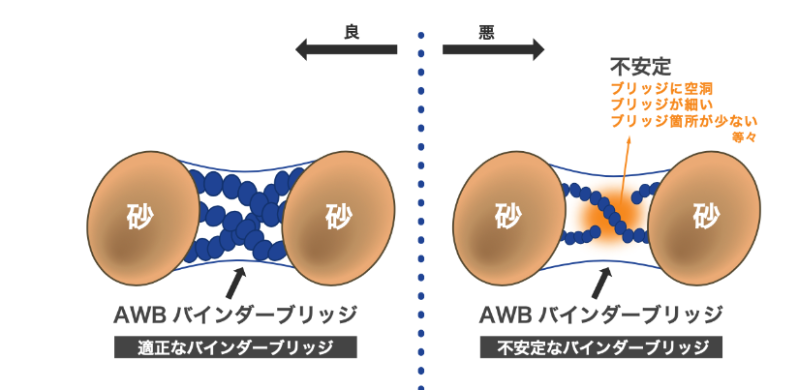

⇒ 一般的な中子・鋳型強度の発現に必要なバインダー添加量を最小限に抑えます。これによって、注湯後の中子砂の崩壊性、再生性が飛躍的に向上します。

⇒ 従来の有機系は、どうしてもガス発生を考慮した設計に縛られてしまいますが、AWBの場合は設計の自由度が非常に高くなります。これによって、従来では実行不可能だった新設計が構築できます。自動車部品に関しては、燃費向上、出力向上等の実例があります。

⇒ 砂の再生面においても高い性能を発揮します。

当社が保有する砂再生の特許技術(水洗方法)に基づき、

環境に配慮した方式で再生処理を行うことが可能です。

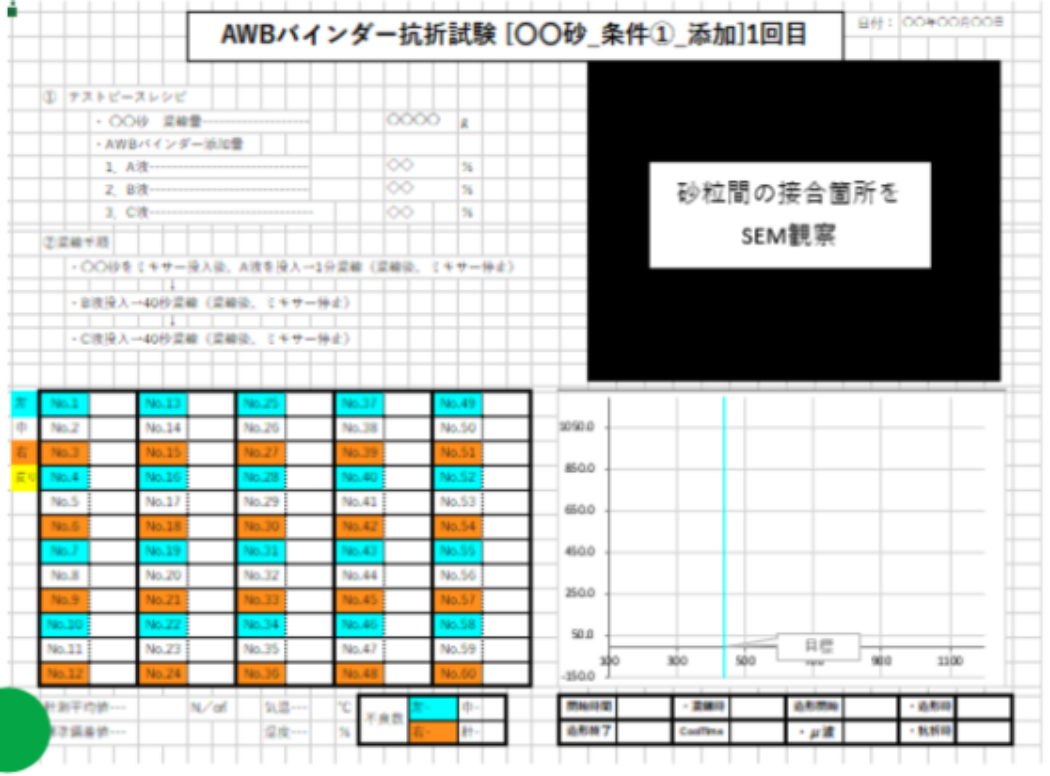

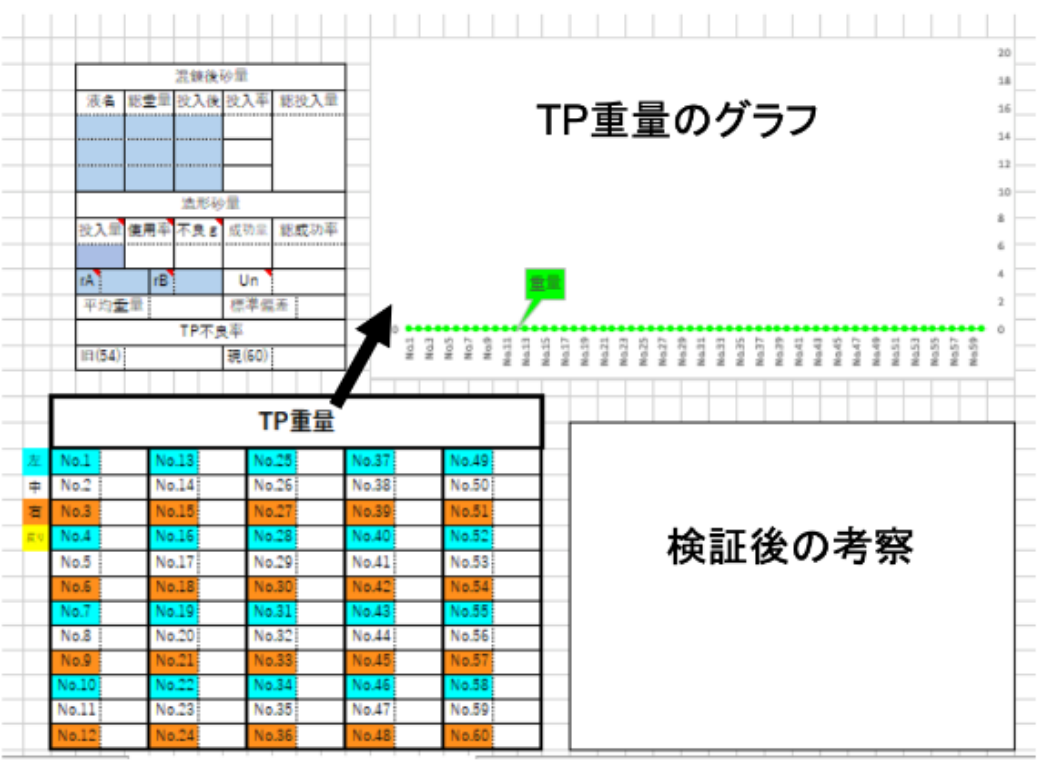

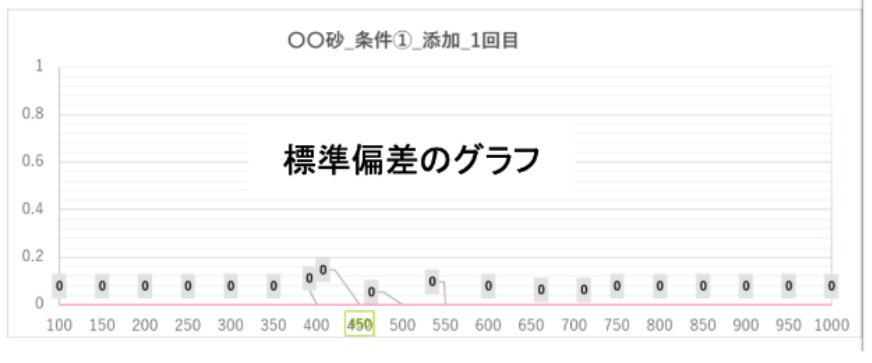

AWBバインダーは、日々の研究から無機バインダーの仕様や組成を改善・改良させ、日本の鋳造メーカーにより適合した品質を実現・追及しております。

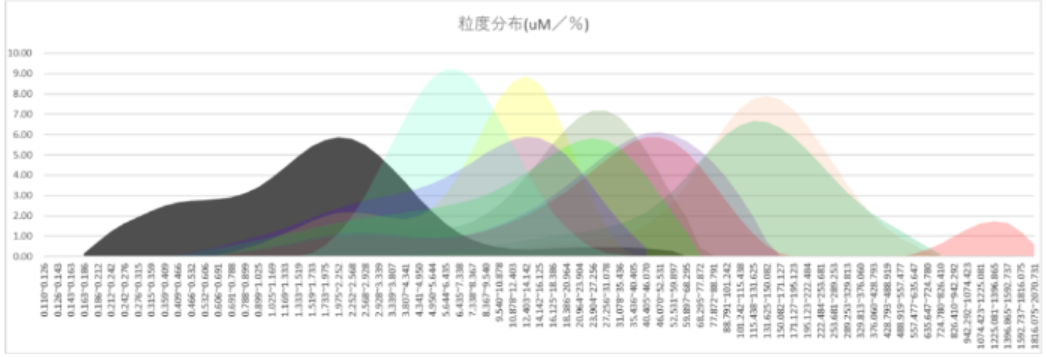

従来では実現できなかったバインダーの「低添加」を可能にし、造型物(中子・鋳 型)の崩壊性・再生性を大幅に向上させ、又、強度の標準偏差値の縮小を図りました。

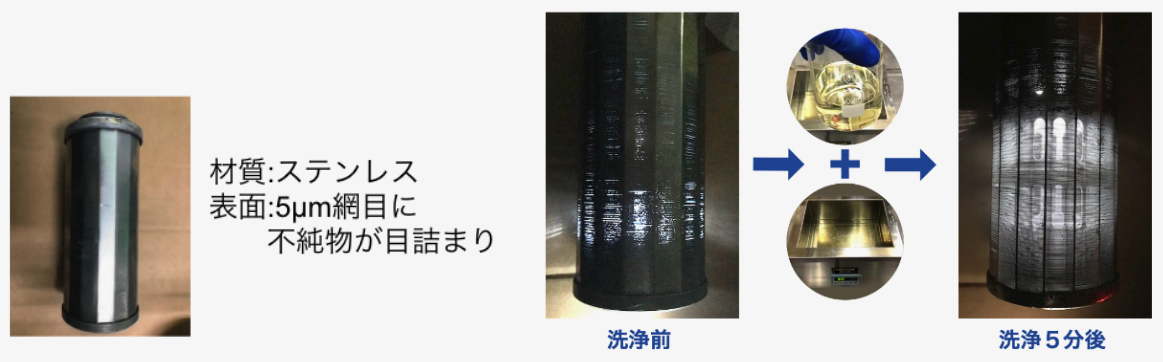

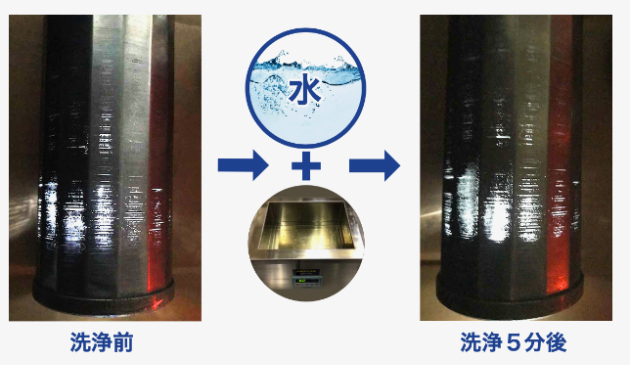

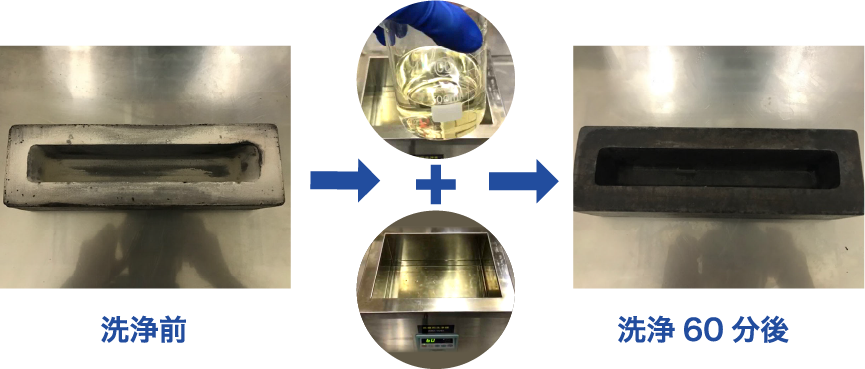

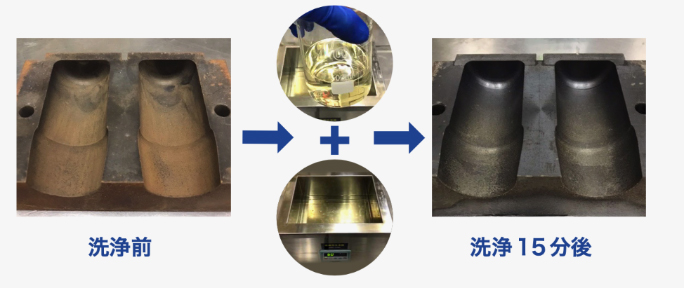

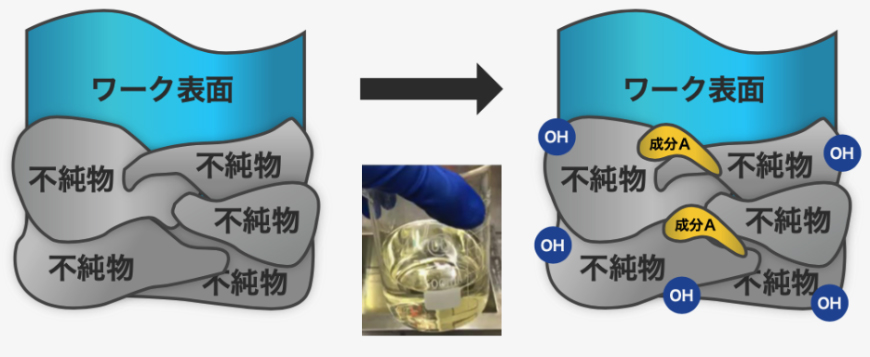

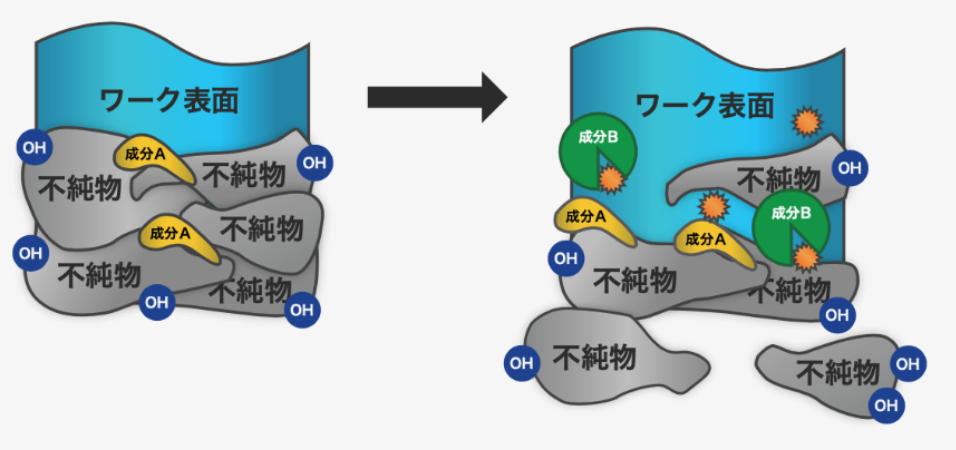

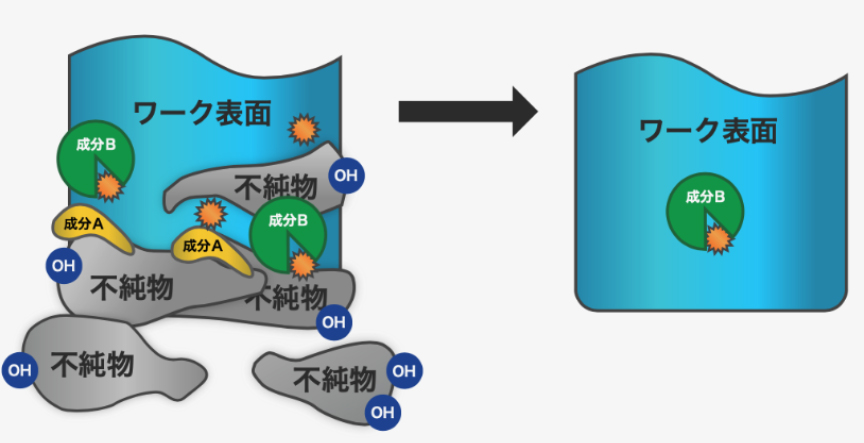

モルピカは、アルミダイカスト鋳造等の金型に溶着した不純物(アルミ、黒鉛、その他)を溶解除去できる洗浄剤です。

又、製品の品質に大きく左右する「金型」を傷つけることなく、各工程で不純物を除去したい、という鋳造メーカーのご要望にも応えるべく、モルピカと併せて活用可能な付帯装置も開発・販売しております。

日本市場における、人材不足・技術継承問題、及びEV関連製品の品質厳格化への対応策や、海外市場における、金型品質の安定化に関するお悩みをモルピカ洗浄プロセスにてフォローいたします。

各鋳造工場の現場にあった活用方法をご提案させて頂きます。

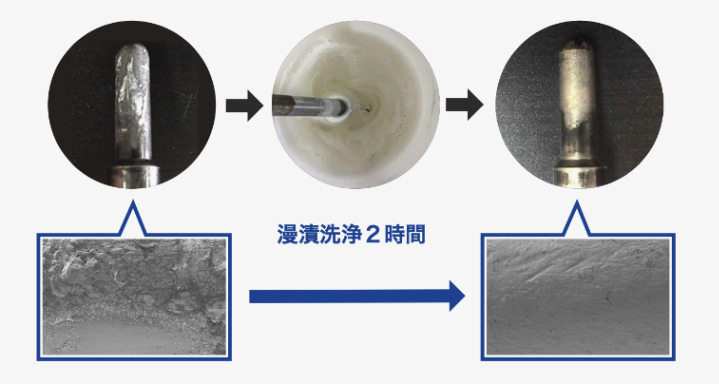

(事例)金型保全場での浸漬洗浄

オンライン上での洗浄

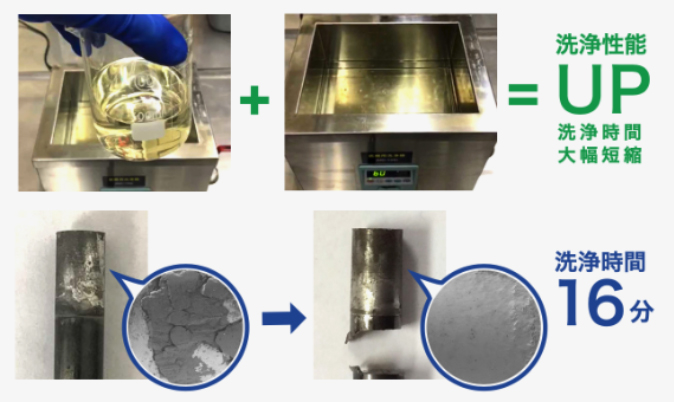

付帯装置を活用した洗浄力向上

自動化含めた、洗浄ラインの構想・構築

※ 金型の溶損状態、溶着アルミの厚み・状態によって洗浄時間へ変動します。

モルピカ + 付帯装置 「超音波洗浄機」 + 加温(40°C)

洗浄時間を5分に設定し、各洗浄剤の性能比較は以下です。

金型に塗布された塗型剤への除去性能は以下です。※ 塗型剤の種類、付着状態によって洗浄時間は変動します。

有機レジン、ヤニの汚れ除去性能は以下です。※ 不純物の付着状態によって洗浄時間は変動します。

※ 不純物の付着状態によって洗浄時間は変動します。

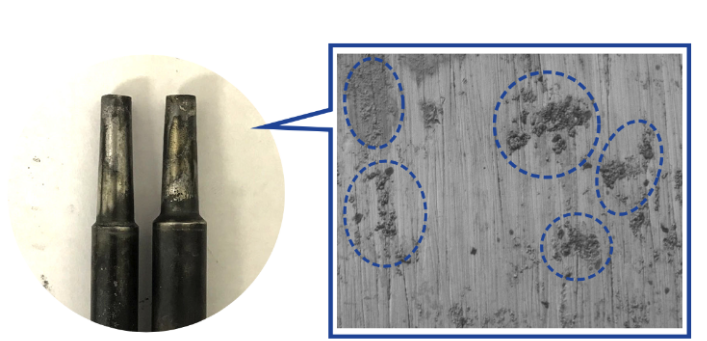

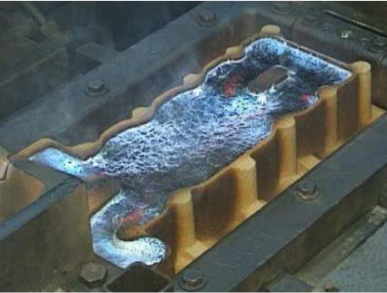

アルミダイカスト、グラビティ等の金型鋳造を行った場合は、金属(アルミや亜鉛)や 炭化物の溶着が起こってしまいま

す。これら不純物が溶着した状態で鋳造していくと、様々な問題を引き起こし、製品に悪影響を及ぼします。

※金型に溶着した不純物は、可能な限り除去する必要があります

金型に溶着した不純物は以下方法で除去しますが、やり方によっては母材を傷つけてしまう危険性が ありますので、正しいメンテナンスが必要となります。

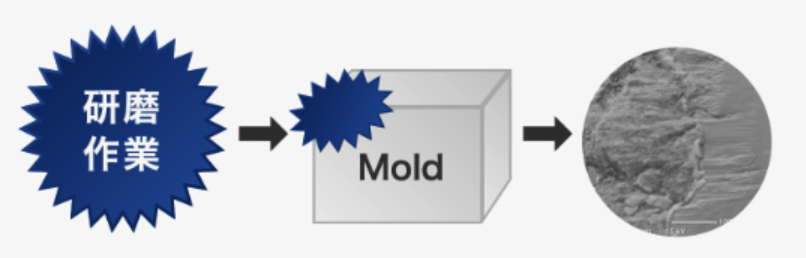

磨き処理では、洗浄ワークから不純物を完全除去することが難しいとされています。

⇒ 表面コーティング層が剥がれ、尚且つ、洗浄ワークの表面層に凹凸ができることで、不純物が溶着しやすくなってしまう。

→ 上記方法はどちらも鋳造製品の品質を不安定にする懸念があります。